A. Motor DC

Motor DC merupakan

mesin yang menggunakan energi listrik arus

searah untuk menghasilkan energi mekanis. Prinsip kerja motor DC yaitu ketika

sebuah kumparan yang dialiri arus listrik

ditempatkan pada medan magnet maka akan terbentuk gerak putar atau gaya pada kumparan tersebut

[17]. Pemodelan sistem motor DC ditunjukkan dalam

rangkaian ekivalen pada gambar 1.

Pemodelan motor DC dapat diperoleh dengan analisa secara elektrikal dan secara mekanikal. Secara elektrikal didasarkan pada Hukum Tegangan Kirchhoff (KVL) [8] Persamaannya sebagai berikut

Keterangan :

V = tegangan jangkar (V) Vemf = tegangan balik motor (V) L = induktansi jangkar (H)

R = tahanan jangkar (Ω)

T = torsi

motor (Nm)

J = momen inersia

motor (kgm2)

ω = kecepatan putaran motor (rad/s)

|

Kt |

= |

konstanta torsi (Nm/A) |

|

Kb |

= |

konstanta gaya gesek

(Nm/rad/s) |

|

Ke |

= |

konstanta tegangan balik

(V/rad/s) |

B. Sistem Kontrol

Sistem kontrol merupakan sistem yang mengintegrasikan proses yang akan dikontrol (plant), aktuator,

sensor dan kontroler

untuk mempertahankan keluaran

dan unjuk kerja

sistem tetap pada nilai yang ditentukan (setpoint) [18].

C.

Performa Sistem

Kontrol

Sebuah sistem memiliki karakteristik atau ciri khusus yang menggambarkan perilaku dinamik sistem atau

yang dikenal juga dengan spesifikasi performa

sistem. Respon keluaran

muncul ketika sistem

diberikan suatu sinyal masukan atau

D. Kontrol PID

Kontroler PID merupakan

kontroler yang menggunakan mekanisme umpan balik untuk menetapkan presisi atau ketelitian suatu sistem instrumentasi.

Komponen kontrol PID memiliki tiga

jenis yaitu kontrol proportional,

kontrol integral dan kontrol derivative.

Ketiga parameter kontrol ini sangat mempengaruhi karakteristik kontroler PID [21], [22].

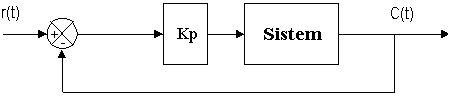

1)

Kontrol Proportional (P): Kontrol proportional adalah pengendali yang menghasilkan output dengan mengalikan konstanta

proportional gain (Kp) dengan nilai error.

2) Kontrol Integral (I): Kontrol integral merupakan pengendali yang bekerja dengan mengakumulasi error yang terjadi dalam rentang waktu tertentu kemudian mengalikannya dengan sebuah konstanta integaral gain (Ki).

3)

Kontrol Derivative (D): Kontrol derivative (D) merupakan

pengendali yang memberikan aksi pengendalian

dengan

mengalikan konstanta derivative gain (Kd) dengan laju perubahan sinyal error.

Kombinasi Kontrol Proportional, Integral dan Derivative: Ketiga jenis kontrol PID dapat digabungkan untuk mendapatkan respon output yang lebih baik. Perubahan pada salah satu konstanta dapat mempengaruhi keseluruhan respon sistem. Pengaruh dari masing-masing konstanta PID dirincikan pada tabel 1 [20].

Berdasarakan tabel 1 diketahui bahwa konstanta P bersifat menurunkan nilai rise time dan steady-state error, mengubah sedikit nilai settling time dan meningkatkan overshoot. Konstanta I bersifat menurunkan nilai rise time, meningkatkan nilai settling time dan overshoot serta menghilangkan steady- state error. Sedangkan konstanta D bersifat mengubah sedikit nilai rise time dan stedy-state error serta menurunkan nilai settling time dan overshoot. Besarnya keluaran dari kontrol PID merupakan akumulasi dari ketiga pengontrolannya sehingga dapat dirumuskan dengan persamaan berikut.

E. Algoritma Genetika

Algoritma genetika merupakan suatu teknik optimasi dan teknik pencarian yang diadopsi dari proses

evolusi alam dan perubahan

pada struktur genetika makhluk

hidup. John Holland

menemukan bahwa algoritma genetika mampu menyelesaikan persoalan yang tidak dapat diselesaikan

dengan perhitungan matematika biasa dan memberikan hasil yang baik untuk permasalahan optimasi [10]. Algoritma

genetika berjalan dengan siklus

yang diilustrasikan pada gambar 2.

Berdasarkan gambar 2 dapat diuraikan

siklus algoritma genetika

yang dimulai dengan inisialisasi populasi

yaitu pembentukan populasi

secara acak yang terdiri atas beberapa individu yang disebut kromosom

dimana tiap kromosom

merepresentasikan calon solusi yang memiliki potensi untuk penyelesaian masalah. Pada tiap siklus populasi

ini akan melalui tahap evaluasi berdasarkan nilai fitnessnya, dimana kromosom yang memiliki nilai fitness terbaik memiliki

peluang besar untuk bertahan pada generasi selanjutnya. Tahap berikutnya yaitu

seleksi untuk memilih kromosom-kromosom yang

dijadikan sebagai orang tua (parents)

untuk membentuk kromosom baru. Pada

tahap reproduksi kromosom-kromosom yang terpilih

sebagai parents akan melalui

dua operator algoritma genetika, yaitu penyilangan (crossover) dan mutasi (mutation) yang akan mengubah

struktur gen kromosom

begitu pula nilai fitnessnya. Terakhir yaitu tahap pembentukan populasi

baru dimana kromosom-kromosom baru yang terbentuk

kemudian akan menggantikan kromosom-kromosom dalam

populasi dari generasi sebelumnya. Untuk mencegah terjadinya penurunan nilai fitness selama tahap reproduksi kromosom

dilakukan prosedur elitisme

dengan menyalin kromosom dengan nilai fitness

tertinggi sebanyak satu atau dua. Siklus

ini akan terjadi berulang dan diharapkan pada generasi selanjutnya kromosom yang terbentuk akan memiliki nilai fitness yang semakin

baik. Siklus atau proses iterasi

akan berhenti ketika tujuan atau persyaratan yang diinginkan terpenuhi

[23], [24].

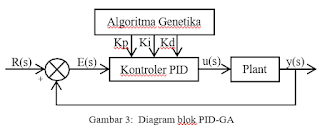

F. Kontroler

PID Algoritma Genetika (PID-GA)

Kontroler PID-GA menggunakan metode

algoritma genetika dalam mengoptimasi proses tuning parameter PID (Kp, Ki dan Kd). Metode

optimasi algoritma genetika

bekerja dengan

Metodologi Penelitian [Kembali]

A.

Blok Diagram Sistem

B. Perancangan Sistem Kontrol pada Simulink

Penelitian ini dilakukan

melalui simulasi terhadap

plant motor DC terkendali jangkar yang digunakan dalam

penilitian sebelumnya [25]. Data spesifikasi mengenai motor DC dirincikan pada tabel 2 berikut.

𝑇𝑜𝑟𝑠𝑖 (𝑓𝑡. 𝑙𝑏) = 5252 𝑥 𝑃𝐻𝑃

𝑅𝑎𝑡𝑒𝑑 𝑅𝑃𝑀 (8)

1 𝑓𝑡. 𝑙𝑏 = 1,356 𝑁𝑚 (9)

Model perancangan diagram blok sistem kontrol motor DC pada Simulink dapat diperhatikan pada gambar 5. Sistem diberikan masukan berupa referensi

kecepatan sudut sebesar 1500 rpm. Nilai dalam rpm ini dikonversi ke nilai rad/s. Parameter kontrol

PID (Kp, Ki dan Kd) diperoleh

melalui tuning dengan

metode optimasi algoritma genetika. Umpan balik dari sistem berupa kecepatan

aktual pada motor DC akan dibandingkan

dengan kecepatan referensi untuk menghasilkan

sinyal dari pengontrolan PID guna menjaga kecepatan motor sesuai dengan input. Torsi beban dalam beberapa variasi nilai diberikan sebagai gangguan eksternal pada

sistem. Blok To Workspace digunakan untuk mengekspor Scope Simulink ke Workspace MATLAB.

A. Simulasi Kontrol

PID pada Sistem

Pada tahap awal percobaan dilakukan proses tuning kontrol PID dengan metode trial and

B. Simulasi Kontrol

PID dengan Metode

Algortima Genetika

Pada tahap ini dilakukan simulasi

dengan menggunakan metode tuning

algoritma genetika untuk memperoleh nilai Kp, Ki dan Kd.

Nilai yang diperoleh dari metode trial

and error digunakan sebagai

nilai batas atas dan nilai batas bawah ketiganya

sebesar 0,0001. Parameter algortima genetika yang digunakan dapat

dilihat pada tabel 3.

Simulasi dilakukan menggunakan enam parameter dengan ukuran populasi, jumlah generasi,

probabilitas crossover dan probabilitas mutasi yang bervariasi. Tiap kali algoritma

dijalankan pada parameter

yang sama kemungkinan dapat memberi hasil

yang berbeda. Oleh karenanya tiap parameter diuji cobakan

sebanyak lima kali untuk mendapatkan nilai fitness terbaik.

1) Parameter Percobaan 1: Pada parameter percobaan 1, ukuran populasi sebesar

50, jumlah generasi

sebesar 50, probabilitas crossover sebesar 0,7 dan probabilitas mutasi sebesar 0,3.

Hasil running program ditampilkan

dalam bentuk grafik nilai fitness pada gambar 8. Grafik menunjukkan

nilai fitness tertinggi yaitu sebesar 4,855e+15. Berdasarkan percobaan

menggunakan parameter 1 diperoleh hasil tuning dengan nilai Kp = 8,4605; Ki =

14,1936 dan Kd = 0,19312.

2) Parameter Percobaan 2: Pada parameter percobaan 2, ukuran populasi sebesar

50, jumlah generasi

sebesar 50, probabilitas crossover sebesar 0,7 dan probabilitas mutasi sebesar 0,4.

Hasil running program ditampilkan

dalam bentuk grafik nilai fitness pada gambar 9. Grafik

menunjukkan nilai fitness tertinggi yaitu sebesar 8,469e+15. Berdasarkan percobaan

menggunakan parameter 2 diperoleh hasil tuning dengan nilai Kp = 1,3491; Ki = 18,1819 dan Kd =

0,2415.

Parameter Percobaan 3: Pada parameter percobaan 3, ukuran populasi sebesar 50, jumlah generasi sebesar 50, probabilitas crossover sebesar 0,8 dan probabilitas mutasi sebesar 0,4. Hasil running program ditampilkan dalam bentuk grafik nilai fitness pada gambar 10. Grafik menunjukkan nilai fitness tertinggi yaitu sebesar 2,399e+16. Berdasarkan percobaan menggunakan parameter 3 diperoleh hasil tuning dengan nilai Kp = 1,6716; Ki = 22,9619 dan Kd = 0,25371.

4) Parameter Percobaan 4: Pada parameter percobaan 4, ukuran populasi sebesar

50, jumlah generasi

sebesar 70, probabilitas crossover sebesar 0,9 dan probabilitas mutasi sebesar 0,4.

Hasil running program ditampilkan

dalam bentuk grafik nilai fitness pada gambar 11. Grafik menunjukkan nilai fitness tertinggi yaitu sebesar 7,787e+17. Berdasarkan percobaan

menggunakan parameter 4 diperoleh hasil tuning dengan nilai Kp = 4,6188; Ki = 20,2053 dan Kd = 0,24345.

5) Parameter Percobaan 5: Pada parameter percobaan 5, ukuran populasi sebesar

70, jumlah generasi

sebesar 70, probabilitas crossover sebesar 0,9 dan probabilitas mutasi sebesar 0,4.

Hasil running program ditampilkan

dalam bentuk grafik nilai fitness pada gambar 12. Grafik

menunjukkan nilai fitness tertinggi yaitu sebesar 6,261e+18. Berdasarkan percobaan

menggunakan parameter 5 diperoleh hasil tuning dengan nilai Kp = 9,4429; Ki = 19,3255 dan Kd = 0,45602.

6) Parameter Percobaan 6: Pada parameter percobaan 6, ukuran populasi sebesar

70, jumlah generasi

sebesar 70, probabilitas crossover sebesar 0,9 dan probabilitas mutasi sebesar 0,5.

Hasil running program ditampilkan

dalam bentuk grafik nilai fitness pada gambar 13. Grafik

menunjukkan nilai fitness tertinggi yaitu sebesar 6,341e+17. Berdasarkan percobaan

menggunakan parameter 6 diperoleh hasil tuning dengan nilai Kp = 12,8299; Ki =

26,8035 dan Kd = 0,41693.

C. Simulasi

Kontrol PID-AG Tanpa

Beban

Pada tahap ini dilakukan simulasi pada sistem tanpa

beban dengan menggunakan nilai Kp, Ki dan Kd yang diperoleh dari keenam percobaan sebelumnya. Uji coba dilakukan

untuk

Data respon sistem dari keenam parameter percobaan dapat dilihat pada tabel 4. Dari parameter percobaan tersebut diperoleh nilai rise time dan settling time terbaik pada parameter percobaan keenam sebesar 0,0816 s dan 0,1783 s berturut-turut. Untuk nilai overshoot terbaik diperoleh pada parameter percobaan kelima sebesar 0,0366 %. Sedangkan untuk nilai steady-state error terbaik diperoleh pada parameter percobaan kedua sebesar 0,0260 %, akan tetapi parameter ini masih menghasilkan overshoot yang tinggi sebesar 15,5668 %. Terdapat 2 parameter terbaik pada percobaan ini yaitu parameter 5 dan parameter 6. Untuk percobaan selanjutnya parameter 5 akan digunakan dengan nilai Kp sebesar 9,4429; Ki sebesar 19,3255 dan Kd sebesar 0,45602. Performa sistem yang diperoleh dengan metode algoritma genetika ini kemudian dibandingkan dengan metode trial and error seperti pada tabel 5.

TABEL 5 PERBANDINGAN

PERFORMA SISTEM

|

Metode Tuning |

Rise time (s) |

Settling time

(s) |

Oversho ot (%) |

Steady- state error (%) |

|

Algoritma genetika |

0,1212 |

0,2562 |

0,0366 |

0,1739 |

|

Trial and error |

0,1330 |

0,6996 |

3,2928 |

0,0112 |

Pada tabel 5 dapat dilihat bahwa hasil tuning dengan metode algoritma

genetika dapat memberikan nilai rise time,

settling

time, dan overshoot yang

lebih baik dari metode trial and error. Akan tetapi nilai steady-state error yang dihasilkan dengan metode algoritma genetika

masih lebih besar dibandingkan dengan metode trial and error. Secara keseluruhan performa sistem yang dihasilkan dengan metode algoritma

genetika mampu memberikan respon sistem yang lebih optimal.

D. Simulasi Kontrol

PID-AG dengan Beban

Pada tahap ini dilakukan simulasi dengan memberikan gangguan berupa beban tetap dan beban yang berubah. Parameter kontroler PID yang digunakan yaitu Kp = 9,4429; Ki = 19,3255 dan Kd = 0,45602. Untuk menghitung beban nominal yang diberikan dapat dihitung dengan mengacu pada (8) dan (9) dan datasheet motor DC pada tabel 2.

T𝑜𝑟𝑠𝑖 = 5252 𝑥 2 1500 = 7,0027 𝑓𝑡. 𝑙𝑏 = 7,0027 𝑥 1.356 = 9,49 𝑁𝑚 = 9,5 𝑁

1)

Pemberian Beban Tetap: Percobaan pertama dilakukan dengan memberikan beban kerja bernilai

tetap pada sistem sebesar 9,5 Nm pada

saat t = 2 s. Respon sistem dapat dilihat pada

gambar 15. Grafik menunjukkan ketika beban diberikan terjadi penurunan kecepatan

hingga 1485 rpm, berkurang 15

Percobaan kedua dilakukan dengan memberikan gangguan berupa beban tetap pada sistem sebesar 14 Nm pada saat t = 2s. Respon sistem dapat dilihat pada gambar 16. Grafik menunjukkan bahwa ketika beban diberikan sebesar 14 Nm terjadi penurunan kecepatan hingga 1478 rpm. Kecepatan motor kembali ke nilai setpoint pada saat t = 3,8 s, meskipun masih terdapat fluktuasi sebesar 1 rpm. Nilai kecepatan stabil ketika t = 5,8 s, sehingga dibutuhkan waktu kurang dari 6 detik untuk sistem dapat kembali berjalan mengikuti nilai setpoint.

Percobaan ketiga dilakukan dengan memberikan gangguan berupa beban tetap pada sistem sebesar 16.5 Nm pada saat t = 2 s. Respon sistem dapat dilihat pada gambar 17. Grafik menunjukkan bahwa ketika beban diberikan sebesar 16,5 Nm terjadi penurunan kecepatan hingga 1474 rpm,. Kecepatan motor kembali ke nilai setpoint pada saat t = 4 s yang berarti membutuhkan waktu 2 detik. Akan tetapi kecepatan masih mengalami fluktuasi sebesar 1 rpm. Nilai kecepatan stabil ketika t = 6 s, sehingga dibutuhkan waktu 4 detik untuk sistem dapat kembali berjalan mengikuti nilai setpoint meski diberikan beban di atas nilai nominalnya.

2) Pemberian Beban Tidak Tetap: Pada pengujian ini sistem

dijalankan dengan diberi

nilai torsi beban yang bervariasi. Pada saat t = 0 s

beban diberikan sebesar 9,5 Nm, lalu pada saat t = 3 s beban dinaikkan menjadi 15 Nm, kemudian saat t = 6 s beban kembali diturunkan pada nilai 9,5

Nm. Respon sistem dapat dilihat

pada gambar 18. Pada percobaan

motor DC diberikan beban sebesar 9,5 Nm dari awal dijalankan. Sehingga dibutuhkan

waktu lebih lama untuk mencapai nilai setpoint yaitu 2,4 s. Ketika beban dinaikkan

menjadi 15 Nm kecepatan turun menjadi

1491 rpm. Kemudian saat beban diturunkan lagi

menjadi 9,5 Nm kecepatan naik hingga 1509 rpm dan dibutuhkan

kurang dari 1,5 detik untuk kembali stabil di nilai setpoint. Melalui

percobaan ini maka diketahui bahwa sistem mampu mempertahankan nilai kecepatan pada setpoint meskipun dalam keadaan nilai beban yang berubah.

Berdasarkan hasil percobaan

yang dilakukan diperoleh

solusi dengan nilai fitness tertinggi

sebesar 6,261e+18 dengan parameter

ukuran populasi dan jumlah generasi sebesar 70, probabilitas crossover

sebesar 0,9 dan probabilitas mutasi sebesar 0,4.

Parameter PID terbaik diperoleh dengan nilai Kp = 9,4429; Ki = 19,3255 dan Kd = 0,45602. Respon

sistem yang dihasilkan dengan parameter ini memiliki nilai rise time sebesar 0,1212 s, settling

time sebesar 0,2562 s, overshoot sebesar 0,0366 %

dan steady-state error sebesar 0,1739

%. Kontrol PID dengan tuning menggunakan metode algoritma genetika

terbukti mampu menjaga kecepatan motor pada nilai setpoint ketika diberi

beban kerja baik dengan nilai tetap maupun nilai yang berubah. Untuk pengembangan ke depannya diharapkan

[2]

D. A. Barkas, G. C. Ioannidis, C. S. Psomopoulos, S. D. Kaminaris, and G. A. Vokas, “Brushed DC Motor Drives

for Industrial and Automobile

Applications with Emphasis on Control Techniques: A Comprehensive Review,” Electronics, vol. 9, p. 887, 2020, doi: 10.3390/electronics9060887.

[3]

A. MA’ARIF, R. ISTIARNO, and SUNARDI, “Kontrol

Proporsional Integral Derivatif (PID) pada Kecepatan Sudut Motor DC dengan Pemodelan Identifikasi Sistem dan Tuning,” ELKOMIKA Jurnal Teknik Energi Elektrik, Teknik

Telekomunikasi, vol. 9, no. 2, pp. 374–388,

2021, doi: 10.26760/elkomika.v9i2.374.

[4]

A. Budiyanto and A. Intan Ekaputri Supriyo, “PERBANDINGAN METODE PID, MPC, DAN LQR PADA SISTEM

PEMANAS AIR BOTTLE WASHER BERBASIS

MATLAB,” AJIE - Asian Journal of Innovation and Entrepreneurship, vol. 05, no. 03, pp. 35–43,

2020.

[5]

Z. Peng, “PID Control of Temperature and Humidity in Granary Based on Improved

Genetic Algorithm,” in 2019 IEEE International Conference on Power,

Intelligent Computing and Systems (ICPICS), 2019, pp. 428–432.

[6] S. K. Pandey, C. Bera, and S. S. Dwivedi, “Design of robust PID controller for DC Motor using TLBO algorithm,” in 2020 IEEE International Conference on Advances and Developments in Electrical and Electronics Engineering (ICADEE), 2020, pp. 1–4. doi: 10.1109/ICADEE51157.2020.9368952.

[7] M. Irhas, Iftitah, and S. Asyiqah Azizah Ilham, “Penggunaan Kontrol PID dengan Berbagai Metode untuk Analisis Pengaturan Kecepatan Motor DC,” Jurnal Fisika dan Terapannya, vol. 7, no. 1, pp. 78–86, 2020.

[8]

A. Ma’rifat, H. Nabila, and O. Wahyunggoro, “Application of Intelligent Search Algorithms in

Proportional-Integral- Derivative Control

of Direct-Current Motor System Application of Intelligent Search Algorithms in Proportional-

Integral-Derivative Control of Direct-Current

Motor System,” in Journal of Physics:

Conference Series, 2019, vol. 1373, pp. 1–10. doi: 10.1088/1742- 6596/1373/1/012039.

[9]

M. Ünal, A. Ak, V. Topuz, and H. Erdal, Optimization of PID Controllers Using Ant Colony and Genetic

Algorithms. Springer International

Publishing: Berlin/Heidelberg, Germany, 2013. doi: 10.1007/978-3-642-32900-5.

[10]

Y. Arkeman, K. B. Seminar,

and H. Gunawan, “Algoritma Genetika,” in ALGORTIMA GENETIKA

Teori dan Aplikasinya untuk Bisnis dan Industri, Bogor:

PT Penerbit IPB Press, 2012, pp. 13–30.

[11]

S. Tiwari, A. Bhatt, A. C. Unni, J. G. Singh, and W. Ongsakul, “Control

of DC Motor Using Genetic

Algorithm Based PID Controller,”

Proceedings of the Conference on the

Industrial and Commercial Use of Energy, no. October, 2018,

doi: 10.23919/ICUE- GESD.2018.8635662.

[12]

Z. Abidin and E. Ihsanto,

“Perancangan Kontroler PID Level Deaerator

Dan Kondensor Pada Steam Power Plant Berbasis

Algoritma Genetika,” Jurnal

Teknologi Elektro, vol. 12, no. 3, pp. 153–159, 2021,

doi: 10.22441/jte.2021.v12i3.009.

[13]

E. L. Talakua, Y. A. K. Utama,

and I. Andriyanto, “Optimasi Kontrol

PID untuk Kendali Kecepatan Motor DC Menggunakan

Metode Metaheuristik,” Seminar Nasional

Ilmu Terapan, pp. 1–8, 2020.

[14] A. A. M. Zahir, S. S. N. Alhady, W. A. F. W. Othman, and M. F. Ahmad, “Genetic Algorithm Optimization of PID Controller for Brushed DC Motor,” in Intelligent Manufacturing & Mechatronics, Lecture Notes in Mechanical Engineering, Springer Nature Singapore, 2018, pp. 427–437. doi: 10.1007/978-981-10-8788-2_38.

[1] [15] E. W. Suseno and A. Ma’rifat, “Tuning of PID Controller Parameters with Genetic

Algorithm Method on DC Motor,”

International Journal of Robotics and Control Systems,

vol. 1, no. 1, pp. 41–53, 2021, doi: 10.31763/ijrcs.v1i1.249.

[2] [16] J. Beneoluchi, A. Noraziah, and A. Eunice, “A new fitness function for tuning parameters of Peripheral

Integral Derivative Controllers,” ICT Express, no. xxxx, pp. 1–5, 2021, doi: 10.1016/j.icte.2021.10.006.

[3] [17] H. Sutrisno, Suryono, and P. H. Hastungkoro, Mengenal Motor Listrik Arus Searah, 1st ed. Klaten:

Saka Mitra Kompetensi, 2019.

[4] [18] B. Siswojo, ELEKTRONIKA KONTROL,

1st ed. Malang: UB Press, 2017.

[5] [19] Fahmizal, F. Fathuddin, and R. Susanto, “Identifikasi Sistem Motor DC dan Kendali

Linear Quadratic Regulator

Berbasis Arduino- Simulink Matlab,” Majalah Ilmiah Teknologi Elektro, vol. 17, no. 2, 2018.

[6] [20] A. H. Rahardjo and W. B. Mursanto, Bahan

Ajar Sistem Kendali. POLITEKNIK NEGERI

BANDUNG, 2020.

[7] [21] C. P. R. Tuuk, V. C. Poekoel,

and J. Litouw, “Implementasi Pengendali PID Untuk Kestabilan Posisi

Terbang Wahana Tanpa Awak,” J. Tek. Elektro

dan Komput., vol. 7,

no. 1, pp. 53–62, 2018.

[8] [22] G. A. Salamena and V. Salamena, “Analisis Penentuan Konstanta Pengendali PID Menggunakan Garis Singgung Metode Ziegler- Nichols I pada Titik Koordinat Kurva

Tanggapan Keluaran Plant,” JURNAL SIMETRIK,

vol. 10, no. 2, pp. 333–343, 2020.

[9] [23] Z. Zukhri, ALGORITMA GENETIKA

Metode Komputasi Evolusioner untuk Menyelesaikan Masalah

Optimasi, 1st ed. Yogyakarta: ANDI, 2014.

[10] [24] T. H. Fratiwi, M. Sudarma, and N. Pramaita, “Sistem Klasifikasi Musik Gamelan Angklung

Bali Terhadap Suasana

Hati Menggunakan Algoritma

K-Nearest Neighbor Berbasis Algoritma Genetika,”

Majalah Ilmiah Teknologi Elektro,

vol. 20, no. 2, pp. 265–272, 2021.

[11] [25] B. Y. Suprapto, A. Azmi, F. Nora, and S. Dwijayanti, “Penalaan Parameter Pengendali PID untuk

Pengendalian Kecepatan Motor Arus Searah Menggunakan Metode Algoritma Genetika

dan Jaringan Syaraf Tiruan,” Jurnal Riset Sains dan Teknologi, vol. 4, no. 1, pp. 15–23,

2020, doi: 10.30595/ jrst.v4i1.5050.

[12] [26] “Motor Torque Calculator, Full Load Torque of a Motor.” http://www.electricalclassroom.com/full-load-motor (accessed Jan. 24, 2022).

Metode Ziegler-Nichols

Ziegler-Nichols pertama kali memperkenalkan metodenya pada tahun 1942. Metode ini memiliki dua cara, metode osilasi dan kurva reaksi. Kedua metode ditujukan untuk menghasilkan respon sistem dengan lonjakan maksimum sebesar 25%. Gambar 11 memperlihatkan kurva dengan lonjakan 25%.Metode Kurva Reaksi

Metode ini didasarkan terhadap reaksi sistem untaian terbuka. Plant sebagai untaian terbuka dikenai sinyal fungsi tangga satuan (gambar 12). Kalau plant minimal tidak mengandung unsur integrator ataupun pole-pole kompleks, reaksi sistem akan berbentuk S. Gambar 13 menunjukkan kurva berbentuk S tersebut. Kelemahan metode ini terletak pada ketidakmampuannya untuk plant integrator maupun plantt yang memiliki pole kompleks.Kurva berbentuk-s mempunyai dua konstanta, waktu mati (dead time) L dan waktu tunda T. Dari gambar 13 terlihat bahwa kurva reaksi berubah naik, setelah selang waktu L. Sedangkan waktu tunda menggambarkan perubahan kurva setelah mencapai 66% dari keadaan mantapnya. Pada kurva dibuat suatu garis yang bersinggungan dengan garis kurva. Garis singgung itu akan memotong dengan sumbu absis dan garis maksimum. Perpotongan garis singgung dengan sumbu absis merupakan ukuran waktu mati, dan perpotongan dengan garis maksimum merupakan waktu tunda yang diukur dari titik waktu L.

Penalaan parameter PID didasarkan perolehan kedua konstanta itu. Zeigler dan Nichols melakukan eksperimen dan menyarankan parameter penyetelan nilai Kp, Ti, dan Td dengan didasarkan pada kedua parameter tersebut. Tabel 1 merupakan rumusan penalaan parameter PID berdasarkan cara kurva reaksi.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Metode Osilasi

Metode ini didasarkan pada reaksi sistem untaian tertutup. Plant disusun serial dengan kontroller PID. Semula parameter parameter integrator disetel tak berhingga dan parameter diferensial disetel nol (Ti = ~ ;Td = 0). Parameter proporsional kemudian dinaikkan bertahap. Mulai dari nol sampai mencapai harga yang mengakibatkan reaksi sistem berosilasi. Reaksi sistem harus berosilasi dengan magnitud tetap(Sustain oscillation) (Guterus, 1994, 9-9). Gambar 14 menunjukkan rangkaian untaian tertutup pada cara osilasi.Nilai penguatan proportional pada saat sistem mencapai kondisi sustain oscillation disebut ultimate gain Ku. Periode dari sustained oscillation disebut ultimate period Tu (Perdikaris, 1991, 433). Gambar 15 menggambarkan kurva reaksi untaian terttutup ketika berosilasi.

Penalaan parameter PID didasarkan terhadap kedua konstanta hasil eksperimen, Ku dan Pu. Ziegler dan Nichols menyarankan penyetelan nilai parameter Kp, Ti, dan Td berdasarkan rumus yang diperlihatkan pada Tabel 2.

|

|

|

|

|

|

|

0,5.Ku | ||

|

|

0,45.Ku | 1/2 Pu | |

|

|

0,6.Ku | 0,5 Pu | 0,125 Pu |

Metode Quarter - decay

Karena tidak semua proses dapat mentolerir keadaan osilasi dengan amplituda tetap, Cohen-coon berupaya memperbaiki metode osilasi dengan menggunakan metode quarter amplitude decay. Tanggapan untaian tertutup sistem, pada metode ini, dibuat sehingga respon berbentuk quarter amplitude decay (Guterus, 1994, 9-13). Quarter amplitude decay didefinisikan sebagai respon transien yang amplitudanya dalam periode pertama memiliki perbandingan sebesar seperempat (1/4) (Perdikaris, 1991, 434).Kontroler proportional Kp ditala hingga diperoleh tanggapan quarter amplitude decay, periode pada saat tanggapan ini disebut Tp dan parameter Ti dan Td dihitung dari hubungan (Perdikaris, 434, 1990). Sedangkan penalaan parameter kontroler PID adalah sama dengan yang digunakan pada metode Ziegler-Nichols (lihat tabel 1 - untuk metode kurva reaksi dan tabel 2 untuk metode osilasi).

Mencari nilai Kp, Ki, dan Kd Menggunakan Metode Ziegler-Nichols I[Kembali]

Transfer Function[Kembali]

Tidak ada komentar:

Posting Komentar